Werkstoffe:

Diese Werkstoffe können epilamisiert werden: Metalle, Kunststoffe, Keramik, Lagersteine, Elastomere, Duroplaste, Glas. Fluorierte Werkstoffe wie z.B. PTFE können nicht epilamisiert werden.

Gebiete:

Feinmechanik, Mikromechanik, Nanotechnologie

Technische Bereiche:

Automotive, Uhren, Instrumente, Raumfahrt, Luftfahrt, Medizintechnik, Optik

Bauteile:

Lager, Achsen, Verzahnungen, Führungen, Wälzlager, Kugellager, Gleitlager, Dichtungen, Anlaufscheiben, Gehäuse, Wellen, Sinterlager, Kollektoren, Schalter, Stecker, Steckverbinder, Relais, Kontakte, Linsen, Spiegel, Sensoren

Ziel der Verbesserung:

Lebensdauerschmierung, Geräuschdämpfung, Funktionsgarantie, Vermeidung von Langzeitschäden, Optimierung

Im Bereich elektromechanischer und elektronischer Komponenten wird bereits daran gedacht, alle sicherheitsrelevanten Bauteile im Bearbeitungsprozess zu epilamisieren, um eventuell später auftretende S.I.F. Surface Infecting Fluids Probleme abzuwehren. Damit wäre eine weitere Verbesserung der Zuverlässigkeit z.B. von Kraftfahrzeugen zu erreichen.

Die heute in der Industrie eingesetzten Schmierstoffe müssen ein sehr breites Leistungsspektrum

erfüllen. Neben den eigentlichen tribologischen Kriterien, wie die Reduzierung von Reibung und

Verschleiß, sind auch zunehmend Umgebungsbedingungen zu erfüllen, die noch vor 10 Jahren

nicht erreicht werden konnten.

Eine dieser geforderten Bedingungen ist zum Beispiel der Temperaturbereich. So werden heute

in der Kraftfahrzeugindustrie Schmierstoffe, das können Öle oder Fette sein, zur Schmierung der

unterschiedlichsten Lagermaterialien eingesetzt, die von -40 bis +160°C sichere Funktion

garantieren müssen unter der zusätzlichen Vorgabe, minimale innere Reibung zu erzeugen.

Vor allem bei hohen Temperaturen treten Probleme mit dem Kriechen von Schmierstoffen auf.

Die Epilamisierung ist hier unverzichtbar.

Die Benetzungsgeschwindigkeit ist abhängig von der Viskosität und der Zeit. Hochviskose Flüssigkeiten kriechen genauso weit, nur langsamer. Fette werden Öl-abgereichert.

Sinterlager-Tränkfluid. Der Ölanteil benetzt. Der Verdicker bleibt zurück.

Schichtstärke der Epilamschicht

Die entstehende Schicht ist extrem dünn, ca. 0.00001 mm. Sie ist nicht sichtbar und ohne Testflüssigkeit nicht nachweisbar.

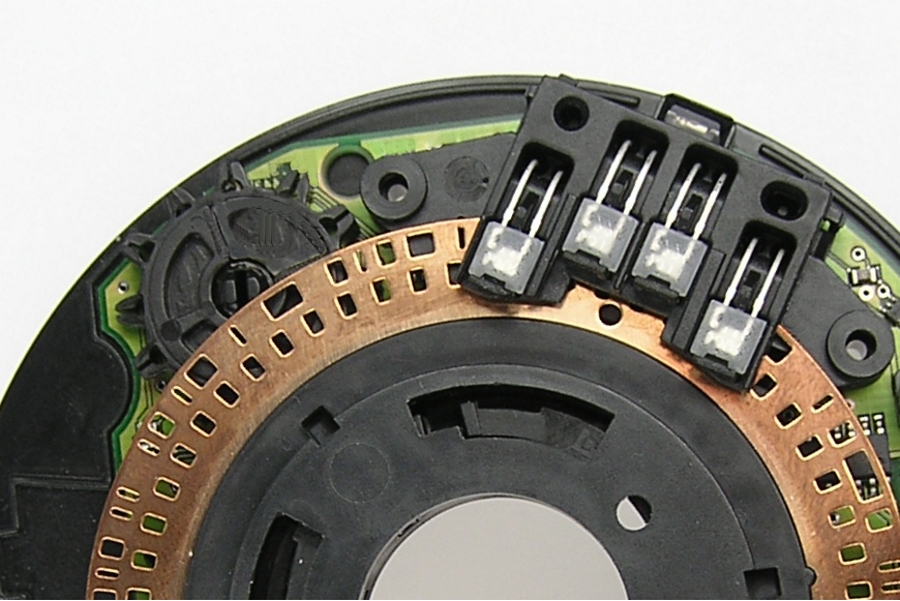

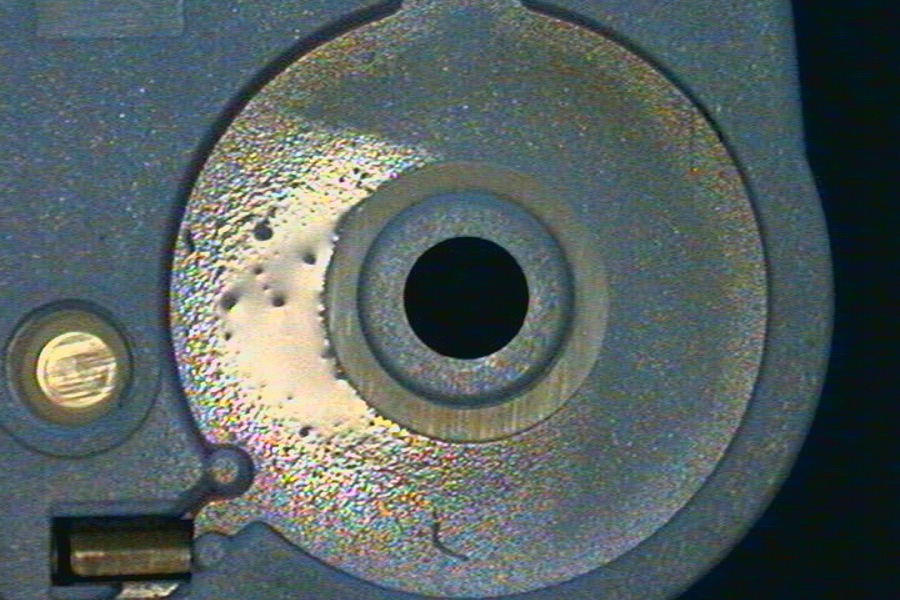

Winkeldekodiergetriebe. Es können auch optische Sensoren epilamisiert werden. Dadurch wird eine Verschmutzung durch gebundene Schmutzteilchen verhindert.

Sicherheitsmaßnahmen (Beschichten der Bauteile)

Epilamisieren der Festkörperoberfläche.

Ein wirkungsvolles Verfahren zur technische Problemlösung des Kriechens ist das Epilamisieren, d.h. das Reduzieren der scheinbaren Oberflächenspannung der Bauteile durch Aufbringen eines die Oberflächenspannung senkenden Films. Dieses Verfahren ist in der Feinwerktechnik seit etwa 100 Jahren bekannt und wurde im letzten Jahrzehnt auch für den "normalen" Maschinenbau eingeführt. Die Epilamisierung ist ein chemisches Verfahren zur Verhinderung oder Begrenzung des Breitlaufens und Kriechens von Ölen auf Metall- und Kunststoffoberflächen . Durch Verwendung grenzschichtbildender fluoraktiver Polymere wird eine oleophobe Wirkung gegenüber nahezu allen in der Technik eingesetzten Schmierstoffen erreicht.

Dieser Effekt resultiert aus der Verminderung der scheinbaren Oberflächenspannung des Festkörpers durch Aufpolymerisation einer fluoraktiven Kunststoffschicht mit geringer Oberflächenspannung. Die oberflächenspannungsaktive Wirkung ist bereits in extrem dünnen Schichten erkennbar. Im Laborversuch zeigen Epilamschichten mit einigen hundert Molekülen Höhe eine deutliche Verminderung der scheinbaren Oberflächenspannung.

Viskositätseinfluss:

Mit steigender Temperatur nimmt die Viskosität (Zähflüssigkeit) eines Schmierstoffs ab. Auch die Oberflächenspannung nimmt dabei ab. Beide Effekte beschleunigen das Benetzen.

Was hält die Schicht aus

Die thermische Beständigkeit von Epilamschichten reicht von -70 bis +200°C. Die mechanische Abriebfestigkeit der Schicht ist mit einer sehr dünnen Kunstharzlackschicht vergleichbar. Epilamisierte Oberflächen sind trocken und halten normales fertigungstechnisches Handling ohne Beeinflussung aus. Eine Entfernung der Schicht ist nur mechanisch, d.h. durch Oberflächenbearbeitung oder durch sehr langes Ultraschallbehandeln in einem geeigneten Lösungsmittel möglich. Auch stark alkalische, wässrige Reinigungsmittel können die Epilamschicht ablösen.

Lebensdauer der Schicht

Die Lebensdauer der Schicht ist grundsätzlich nicht beschränkt. Sie verhält sich ähnlich wie PTFE. Die Wirksamkeit kann durch Aufkondensieren von Flüssigkeiten oder durch die Verschmutzung mit Stäuben reduziert werden. Im KFZ- Instrumentenbereich liegen mehr als 20 jährige OK-Funktionen vor.

Wirkung bei welchen Schmierstoffen

Die von uns entwickelten Epilamisierungsmittel sind gegen nahezu alle eingesetzten Schmierstoffe wirksam. Ausnahmen hiervon sind fluorierte Schmierstoffe und Schmierstoffe mit einem hohen Anteil an Benetzungshilfsmittel. Fluorierte Werkstoffe (Elastomere und PTFE) können nicht epilamisiert werden.